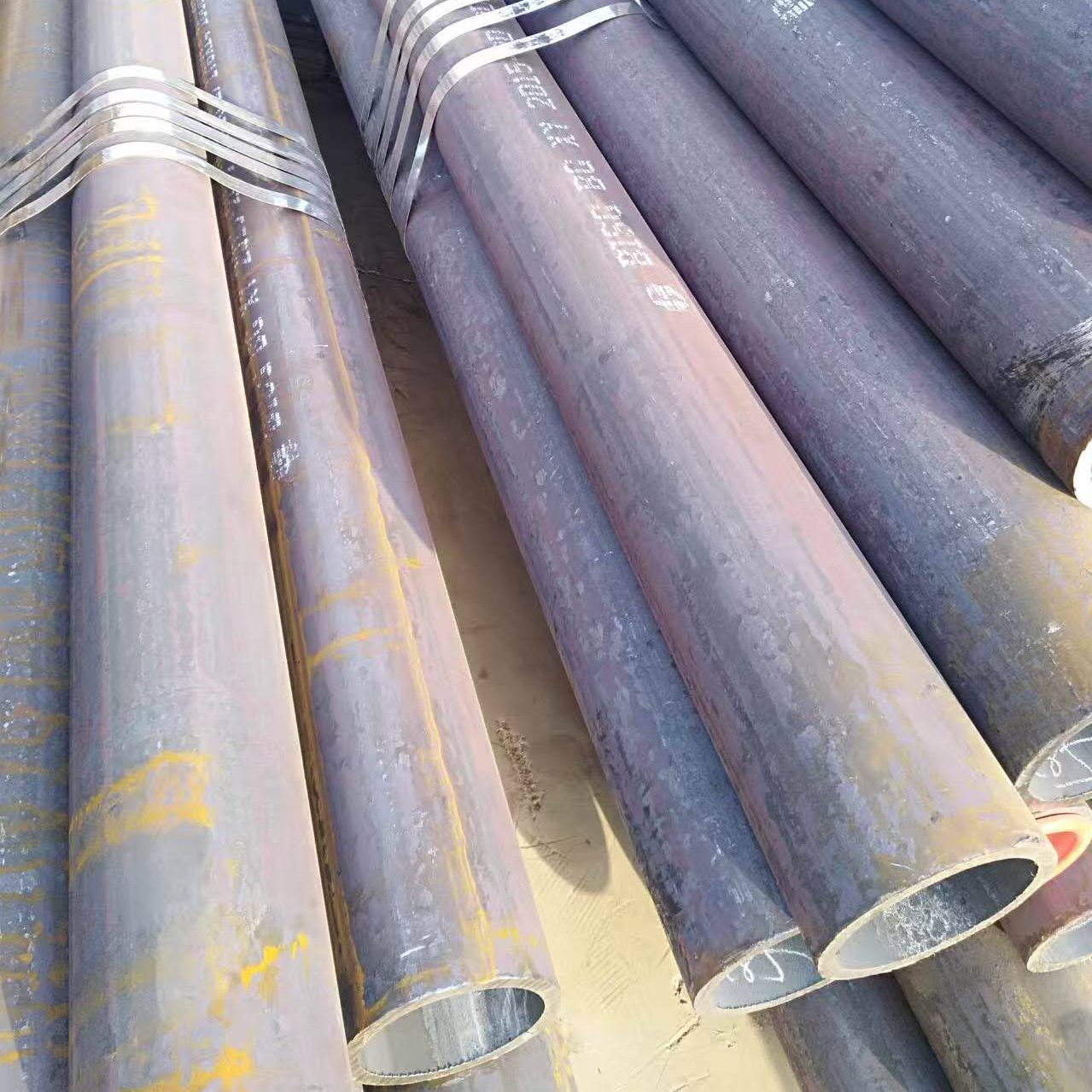

无缝管是一种具有中空截面、周边无接缝的钢材,广泛应用于对强度、耐压性和精度要求较高的领域。其制造工艺和用途如下:

一、无缝管的主要用途

1. 石油与天然气

◦ 油井管(套管、钻杆、油管):用于油气开采,需耐高压、耐腐蚀。

◦ 输送管道:运输原油、天然气,要求无缝防泄漏。

2. 化工行业

◦ 反应釜、换热器管道:输送腐蚀性介质(如酸、碱),常用不锈钢或合金无缝管。

3. 电力与能源

◦ 锅炉管(高压/低压):承受高温高压蒸汽,如电站锅炉的过热器管。

◦ 核电管道:核反应堆冷却系统,要求极高安全标准。

4. 机械制造

◦ 液压与气动缸筒:用于工程机械、机床,需高精度、耐磨损。

◦ 轴承套、传动轴:高精度无缝管减少加工损耗。

5. 汽车与航空航天

◦ 发动机部件(曲轴、连杆):轻量化且高强度。

◦ 飞机液压系统:钛合金或高强度钢无缝管。

6. 其他领域

◦ 建筑结构(如体育馆穹顶)、船舶(船舶管道)、军工(枪管、炮管)等。

二、无缝管的制造工艺

1. 热轧工艺(热挤压)

• 流程:圆钢坯→加热至1200℃→穿孔机穿孔→轧机热轧→定径→冷却→矫直→检测。

• 特点:生产效率高,适用于大口径厚壁管(如石油套管),但表面粗糙度较高。

2. 冷轧/冷拔工艺

• 流程:热轧坯料→酸洗去除氧化皮→冷轧或冷拔→热处理→精整。

• 特点:尺寸精度高(±0.05mm)、表面光滑,用于精密机械、汽车零部件等。

3. 特殊工艺

• 挤压法:用于难变形金属(如钛合金),通过挤压机成型。

• 斜轧穿孔(曼内斯曼法):常见于中小口径无缝管生产。

4. 后续处理

• 热处理:退火、正火或淬火以提高力学性能。

• 表面处理:镀锌、喷漆或涂防腐层(如3PE防腐用于埋地管道)。

• 无损检测:超声波、涡流或X射线探伤确保无缺陷。

三。发展趋势

• 材料创新:高强钢、耐蚀合金(如Inconel)满足极端环境需求。

• 绿色制造:减少能耗的连轧工艺、回收利用坯料。

• 智能化检测:AI+无损检测技术提升缺陷识别率。

无缝管因其可靠性成为工业关键部件,随着技术进步,其应用领域将进一步扩展。

沧州国浩管业制造有限公司联系热线

沧州国浩管业制造有限公司联系热线